-

Características técnicas: Reloj de carga manual, volante flotante, planetario para la indicación de mareas

- Diseño: Cesar Caballero

- DÍA 1

- DÍA 2

- DÍA 3

- DÍA 4

- DÍA 5

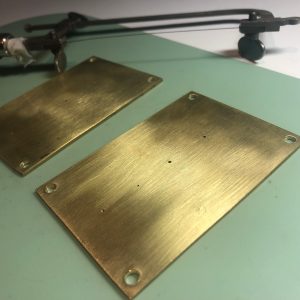

De una plancha de latón hacemos las pletinas. Hemos elegido unas pletinas de 2 milímetros de grosor para que el reloj tenga cierta consistencia y rigided

Una vez que las tenemos a medida y a escuadra procedemos a taladrar los agujeros que soportarán los pilares y también marcamos y taladramos los centros donde irán empletinadas las ruedas que formarán parte del rodaje.

Es muy importante hacerlo juntas para que así mantengan el perfecto alineamiento y las ruedas queden totalmente verticales.

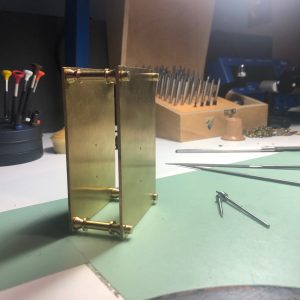

Empezamos a trabajar sobre los pilares que unirán las dos pletinas. En la siguiente foto podemos ver como de un cilindro de latón, trabajándolo en el torno, le vamos dando la forma deseada.

En este paso es vital que los pilares midan lo mismo de largo para así evitar que las pletinas cogeen. El apoyo de las mismas debe ser exacto en los cuatro pilares.

Empezamos con la fabricación de los ejes del tren de rodaje.

Para ello tendremos que calcular los largos y a la distancia que queremos dejar los piñones en bruto para más tarde tallarlos.

Hemos decidido a hacer pruebas con las ruedas del rodaje.

Aquí podemos ver una primera rueda con sus dientes ya tallados. El siguiente paso es dibujar sus radios y seguetearlos.

Eso sería en bruto a falta de darles un aspecto estético aceptable.

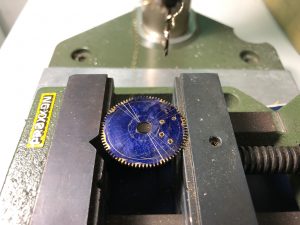

El siguiente paso es hacer la rueda de escape del reloj.

Como podéis apreciar se trata de una rueda especial, diferente a las demás en la forma de sus dientes. Esta rueda es la última del rodaje y a través del áncora irá liberando la fuerza que transmite el muelle real en el interior del cubo.

Aquí podéis ver un video a cámara lenta del tallaje de los dientes de la rueda de escape.

Para este paso hemos utilizado el fly cutter y la pinza que previemente hemos fabricado nosotros mismos y que podéis ver en el apartado de herramientas (https://watchmakers.es/lab/pinza-para-flycutter/)